从懵懂的青年成长为经验丰富的老师傅;从普通工人成长为技能专家,兰州石化公司化工技师麻应子40年如一日,通过百余次的技术攻关,提升着兰州石化公司化工装置的运行能力,在国内化工生产技术最前沿,展示新时代产业工人的风采。

1957年,麻应子的父亲从抗美援朝前线退伍,投入到兰州石化公司的火热建设中。1982年,18岁的麻应子接过父亲手中的“接力棒”,并暗下决心,“一定要干就要干出个样子来。”从此成为兰州石化公司的一名二套砂子炉反应操作工。

初中毕业的麻应子没有一点化工理论基础,更没有实际操作经验。走进工厂,麻应子听说了从工人成长起来的全国劳模董松江的事迹,便给自己树起奋斗的标杆,暗地里向劳模看齐,潜心钻研,从阀、泵、倒淋开始,跟着管线、流程,熟悉机械和流程,从公司二套砂子炉反应操作工到线性低密度聚乙烯挤压班长,一步一个脚印,成长为车间技术骨干。

2005年,麻应子调入正在筹建的兰州石化大乙烯高压聚乙烯项目组,迎来一个全新的挑战:挤压风送系统是一套日本引进的设备,不管是安装还是操作,在国内都属首例,所有的资料都是英文,与厂家交流也用英文。面对密密麻麻的流程图和控制线路,没有英文基础的麻应子白天跑现场,晚上重新当学生,抱着字典学英语,不懂就缠着技术人员和外方专家请教,通过刻苦的学习,他很快掌握了装置工艺技术,编写了《吹扫置换方案》《单机试车方案》《联动试车方案》及《操作规程》等方案,高质量完成了装置挤压风送岗位的“三查四定”、吹扫置换,单机试车、物料联试车实现一次开车成功,创国内外同类装置最短建设投产工期。

对于炼化企业来说,生产平稳是创造效益的基础。新装置投产后,挤压机切刀磨损严重,平均20至30天就需要更换一次,成为装置长周期运行的瓶颈。麻应子利用3个多月时间,搜集数据、调整参数、优化工艺,摸索出一套独到的操作方法——“切粒机刀压调节操作法”,使切刀使用周期达到120天,大大降低了更换频次,仅此一项每年节约10余万元。攻克了一个难题,又一个紧随而至。新装置的“心脏”——超高压二次压缩机在运行中出现填料泄漏,泄漏的填料会导致气量增大,并通过火炬燃烧排放。麻应子反复论证,通过技术改造让泄漏气全部回收,实现年创效益近900万元。

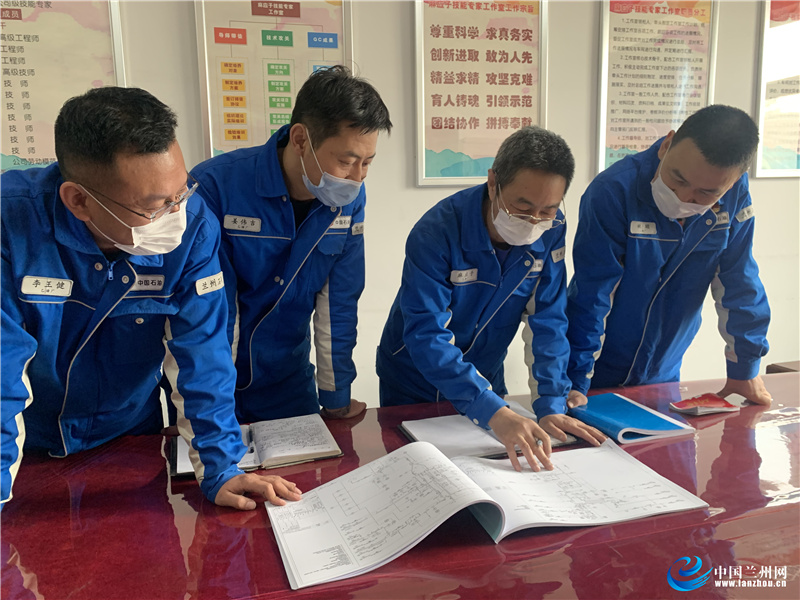

一枝独秀不是春,百花齐放春满园。2008年,麻应子被聘任为企业内部培训师,他很注重导师带徒,定期开班传授技艺,将深奥的理论用简单易懂的方式讲述出来,深受学员欢迎。2017年,“麻应子技能专家工作室”正式挂牌成立,“专家工作室”通过难题攻关,完成多项技术改造,提升了装置的创新创效能力;开发的医用料填补了国内空白;开发生产的低晶点电子保护膜专用料晶点数达到国内同类高端产品水平,填补了中石油空白……麻应子说,“工作室是大家的,唯有将‘传帮带常态化制度化’,才能更好地回报企业,回报社会。”

40年倏忽而逝,麻应子实现自己18岁时定下的“干出个样子”的目标,他靠的不是运气,而是追求卓越的钻研与努力。“企业的高质量发展需要掌握更多的核心技术,也需要更多技艺纯熟的能工巧匠。在退休前,我要将自己的经验传下去,站好最后一班岗。”麻应子说。(全媒体记者 魏宁 唐姝婷)